6.5.3.5.2 A papírlemez IBC-kbe nem szabad felülről emelő szerkezetet beépíteni.

6.5.3.5.3 Szilárd és jó minőségű, tömör- vagy hullámpapírlemezt (három vagy többrétegűt) kell használni, amely megfelel az IBC űrtartalmának és rendeltetésszerű használatának. A külső felület vízállóságának olyan mértékűnek kell lenni, hogy a Cobb módszerrel végzettvízfelvétel-próba 30 perce alatt a tömegnövekedés ne haladja meg a 155 g/m2 értéket - lásd az ISO 535:1991 szabványt. A papírlemeznek megfelelő hajlítószilárdsággal kel rendelkeznie. A papírlemezt úgy kell kiszabni, átmetszés nélkül völgyelni és réselni, hogy az összeállításnál ne repedjen meg, a felülete ne törjön meg és ne hasasodjon ki. A hullámpapírlemez hullámosított rétegét a fedőrétegekhez szilárdan hozzá kell ragasztani.

6.5.3.5.4 Az oldalfalaknak, a tetőnek és a fenéknek minimálisan 15 J beszakítási szilárdsággal kell rendelkezniük, az ISO 3036:1975 szabvány szerint mérve.

6.5.3.5.5 A papírlemez IBC-testeken a palást illesztéseit megfelelő mértékben át kell lapolni és azokat ragasztószalaggal kell lezárni, le kell ragasztani vagy fémkapcsokkal kell tűzni, vagy legalább azonos hatékonyságú módszerrel kell egyesíteni. Ha az egyesítés ragasztással vagy ragasztószalaggal történik, vízálló ragasztót kell használni. A fémkapcsoknak minden összeerősítendő részen teljesen át kell hatolniuk és oly módon kell azokat kialakítani vagy védeni, hogy a bélést ne dörzsölhessék vagy ne szúrhassák ki.

6.5.3.5.6 A bélést alkalmas anyagból kell készíteni. A használt anyag szilárdságának és a bélés szerkezetének meg kell felelnie az IBC űrtartalmának és rendeltetésszerű használatának. Az illesztéseknek és zárásoknak portömörnek kell lenniük és alkalmasnak kell lenniük a normális szállítási körülmények között fellépő nyomások és ütődések elviselésére.

6.5.3.5.7 Az IBC szerves részét képező rakodólap alapzatnak, ill. bármilyen különálló rakodólapnak alkalmasnak kell lennie a megengedett legnagyobb bruttó tömegig megtöltött IBC gépi kezelésére.

6.5.3.5.8 A rakodólapot, ill. az IBC szerves részét képező alapzatot úgy kell kialakítani, hogy az IBC alapján ne legyen semmilyen kiszögellés, ami a kezelés során sérülést okozhatna.

6.5.3.5.9 Az IBC-testet a különálló rakodólaphoz hozzá kell erősíteni, hogy biztosítva legyen a stabilitás a kezelés és a szállítás során. A különálló rakodólap felső felületének mentesnek kell lennie mindenféle éles kiszögelléstől, ami az IBC-t megsérthetné.

6.5.3.5.10 A halmazolás megkönnyítésére erősítő szerkezetek, mint pl. fa tartóelemek használhatók, de ezeket a bélésen kívül kell elhelyezni.

6.5.3.5.11 Amennyiben az IBC-t halmazolásra szánják, a teherviselő felületnek olyannak kell lennie, hogy a terhelés biztonságos módon elosztódjék.

6.5.3.6 Különleges követelmények a fa IBC-kre

6.5.3.6.1 Ezeket a követelményeket a gravitációs úton töltött vagy ürített szilárd anyagok szállítására szolgáló fa IBC-kre kell alkalmazni. A fa IBC-k a következő típusúak:

11C közönséges fa IBC béléssel

11D rétegelt falemez IBC béléssel

11F farostlemez IBC béléssel

6.5.3.6.2 A fa IBC-kbe nem szabad felülről emelő szerkezetet beépíteni.

6.5.3.6.3 A felhasznált anyag szilárdsága és a test gyártásmódja feleljen meg az IBC űrtartalmának és rendeltetésszerű használatának.

6.5.3.6.4 A fának jól kiérleltnek, kereskedelmi szárazságúnak és olyan hibáktól mentesnek kell lennie, amelyek az IBC bármely részének szilárdságát csökkentenék. Az IBC minden egyes részét egyetlen darabból vagy ezzel egyenértékű módon kell gyártani. Az elemek akkor tekinthetők az egyetlen darabból készülttel egyenértékűnek, ha a következő ragasztásos kötés típusok valamelyikét alkalmazzák: Lindermann illesztés (fecskefarok illesztés), hornyolás, átlapolás vagy tompaillesztés, minden csatlakozásnál legalább két, hullámosított fém rögzítőelemmel, vagy akkor, ha legalább azonos hatékonyságú más eljárást alkalmaznak.

6.5.3.6.5 A rétegelt falemez testeknek legalább 3 rétegűnek kell lenniük. Jól kiérlelt, hántolással, vágással vagy fűrészeléssel nyert furnérból kell készíteni, amely kereskedelmi szárazságú és mentes az olyan hibáktól, amelyek a test bármely részének szilárdságát csökkentenék. A szomszédos rétegeket vízálló ragasztóval kell összeragasztani. A test szerkezetéhez a rétegelt falemezzel együtt más alkalmas anyagok is használhatók.

6.5.3.6.6 A farostlemezből készült testeket vízálló farostlemezből, pl. keménylemezből, forgácslemezből vagy egyéb alkalmas típusból kell készíteni.

6.5.3.6.7 Az IBC-k lapjait szilárdan az élekhez vagy saroklécekhez kell szögezni vagy kapcsozni, vagy a homlokoldalakhoz kell szögezni vagy más alkalmas eszközökkel kell összeerősíteni.

6.5.3.6.8 A bélést alkalmas anyagból kell készíteni. A használt anyag szilárdságának és a bélésszerkezetének meg kell felelnie az IBC űrtartalmának és rendeltetésszerű használatának. Az illesztéseknek és zárásoknak portömörnek kell lenniük és alkalmasnak kell lenniük a normális szállítási körülmények között fellépő nyomások és ütődések elviselésére.

6.5.3.6.9 Az IBC szerves részét képező rakodólap alapzatnak, ill. bármilyen különálló rakodólapnak alkalmasnak kell lennie a megengedett legnagyobb bruttó tömegig megtöltött IBC gépi kezelésére.

6.5.3.6.10 A rakodólapot, ill. az IBC szerves részét képező alapzatot úgy kell kialakítani, hogy az IBC alapján ne legyen semmilyen kiszögellés, ami a kezelés során sérülést okozhatna.

6.5.3.6.11 A IBC testet a különálló rakodólaphoz hozzá kell erősíteni, hogy biztosítva legyen a stabilitás a kezelés és a szállítás során. A különálló rakodólap felső felületének mentesnek kell lennie mindenféle éles kiszögelléstől, ami az IBC-t megsérthetné.

6.5.3.6.12 A halmazolás megkönnyítésére erősítő szerkezetek, mint pl. fa tartóelemek használhatók, de ezeket a bélésen kívül kell elhelyezni.

6.5.3.6.13 Amennyiben az IBC-t halmazolásra szánják, a teherviselő felületnek olyannak kell lennie, hogy a terhelés biztonságos módon elosztódjék.

6.5.4 Vizsgálati követelmények az IBC-kre

6.5.4.1 A vizsgálatok végrehajtása és gyakorisága

6.5.4.1.1 Minden IBC gyártási típust az illetékes hatóság által az adott gyártási típusra megállapított és jóváhagyott eljárással meg kell vizsgálni, mielőtt az IBC-t használatba vennék. Az IBC gyártási típusát kialakítása, nagysága, anyaga és falvastagsága, gyártásmódja és töltő- és ürítőberendezései határozzák meg; egy típushoz azonban különböző felületkezelés is tartozhat. Ugyanaz a típus magában foglalja azokat az IBC-ket is, amelyek csak csökkentett külméreteikben térnek el a gyártási típustól.

6.5.4.1.2 A vizsgálatokat a szállításra előkészített IBC-ken kell végrehajtani. Az IBC-t a megfelelő szakaszokban előírtak szerint kell megtölteni. Az IBC-kben szállítandó anyagokat helyettesíteni lehet más anyagokkal, feltéve, hogy ez a vizsgálat eredményeit nem hamisítja meg. Ha szilárd anyagok esetében más anyagot használnak, ennek ugyanolyan fizikai jellemzőkkel (tömeg, szemcseméret stb.) kell rendelkeznie, mint a szállítandó anyagnak. A küldeménydarab megkövetelt össztömegének elérése érdekében használhatók kiegészítő-töltetek is, pl. ólomsöréttel töltött zacskók, feltéve, hogy ezek úgy vannak elhelyezve, hogy nem befolyásolják a vizsgálati eredményeket.

6.5.4.1.3 Ha a folyadékra vonatkozó ejtőpróbáknál helyettesítő anyagot használnak, ennek a szállítandó anyaggal azonos relatív sűrűségűnek és viszkozitásúnak kell lennie. Folyadékokra vonatkozó ejtőpróbánál helyettesítő anyagként víz is használható a következő feltételek mellett:

a) ha a szállítandó anyag relatív sűrűsége nem haladja meg az 1,2 értéket, az ejtési magasságnak a 6.5.4.9.4 pontban levő táblázatban előírtnak kell lennie;

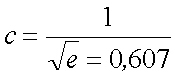

b) ha a szállítandó anyag relatív sűrűsége meghaladja az l,2 értéket, az ejtési magasságot a szállítandó anyag egy tizedesjegyre felkerekített relatív sűrűsége (d) alapján a következők szerint kell kiszámítani:

| I csomagolási csoport | II csomagolási csoport | III csomagolási csoport | |

| d x 1,5 m | d x 1,0 m | d x 0,67 m |

6.5.4.2 A gyártási típus vizsgálata

6.5.4.2.1 Minden egyes gyártási típusú, méretű, falvastagságú és kialakítású IBC-ből egy darabot alákell vetni a 6.5.4.5 - 6.5.4.12 bekezdésben felsorolt próbáknak a 6.5.4.3.5 pont szerinti sorrendben. Ezeket a gyártási típus vizsgálatokat az illetékes hatóság előírásai szerint kell elvégezni.

6.5.4.2.2 Az illetékes hatóság engedélyezheti azon IBC-k szelektív vizsgálatát, amelyek csak kis mértékben térnek el a már bevizsgált típustól, pl. külső méreteik valamivel kisebbek.

6.5.4.2.3 Amennyiben a vizsgálatoknál különálló rakodólapokat használnak, a 6.5.4.13 bekezdés szerint kiadott vizsgálati jegyzőkönyvnek tartalmaznia kell a használt rakodólapok műszaki leírását is.

6.5.4.3 Az IBC előkészítése a vizsgálathoz

6.5.4.3.1 A papír IBC-ket, a papírlemez IBC-ket és az összetett IBC-ket papírlemez külső burkolattal legalább 24 órán át olyan klímában kell tartani, amelynek hőmérséklete és relatív páratartalma szabályozott. Három lehetőség közül lehet választani. A legelőnyösebb vizsgálati klíma a 23 °C ± 2 °C és 50% ± 2% relatív páratartalom. A másik két lehetőség a 20 °C ± 2 °C és 65% ± 2% relatív páratartalom vagy a 27 °C + 2 °C és 65% ± 2% relatív páratartalom.

Megjegyzés:

Az átlagértékeknek ezen határok közé kell esniük. A rövid idejű ingadozások és a mérési korlátok az egyedi mérésektől legfeljebb ± 5% relatív páratartalom eltérést eredményezhetnek a vizsgálatok reprodukálhatóságának észrevehető csökkenése nélkül.

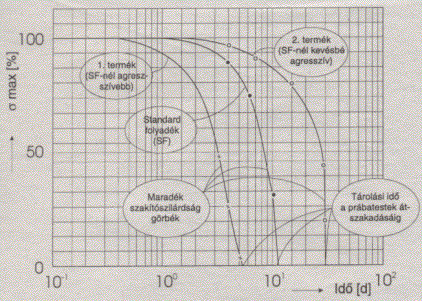

6.5.4.3.2 Kiegészítő intézkedéseket kell tenni, annak ellenőrzésére, hogy a 31H1 és 31H2 típusú merev falú műanyag és a 31HZ1 és 31HZ2 típusú összetett IBC-k gyártására használtműanyag megfelel-e a 6.5.3.3.2-6.5.3.3.4, illetve a 6.5.3.4.6-6.5.3.4.9 pont előírásainak.

6.5.4.3.3 Annak bizonyítására, hogy kielégítő a vegyi összeférhetőség a tartalommal, az IBC mintát hat hónapos előzetes tárolásnak kell alávetni, amely alatt az IBC minták a szállítani kívánt anyaggal vannak töltve, vagy olyan anyaggal, amelyről ismeretes, hogy a kérdéses műanyagra legalább ugyanolyan mértékben fejt ki feszültségi repedést, duzzadás révén lágyulást okozó vagy molekuláris degradáló hatást. Ezután a mintát alá kell vetni a 6.5.4.3.5 táblázatban felsorolt próbáknak.

6.5.4.3.4 Amennyiben a műanyag viselkedését más módon határozták meg, az előző összeférhetőségi vizsgálatoktól el lehet tekinteni. Az ilyen más eljárásoknak legalább az előző összeférhetőségi vizsgálattal azonos értékűeknek és az illetékes hatóság által elismerteknek kell lenniük.

6.5.4.3.5 A szükséges gyártási típus vizsgálatok és sorrendjük

| Az IBC típusa | Emelés alulról | Emelés felül- ről a) | Halma- zolásb) | Tömör- ség | Folya- dék nyomás | Ejtés | To- vább- szaka- dás | Billen- tés | Fel- állításc) | |

| Fém: | ||||||||||

| 11A, 11B, 11N | 1. a) | 2. | 3. | - | - | 4.e) | - | - | - | |

| 21A, 21B, 21N, 31A, 31B, 31N | 1. a) | 2. | 3. | 4. | 5. | 6.e) | - | - | - | |

| Hajlékony falú d) | - | x c) | x | - | - | x | x | x | x | |

| Merev falú műanyag: | ||||||||||

| 11H1, 11H2 | 1. a) | 2. | 3. | - | - | 4. | - | - | - | |

| 21H1, 21H2, 31H1, 31H2 | 1. a) | 2. | 3. | 4. | 5. | 6. | - | - | - | |

| Összetett: | ||||||||||

| 11HZ1, 11HZ2, 21HZ1, 21HZ2, 31HZ1, 31HZ2 | 1. a) 1. a) | 2. 2. | 3. 3. | - 4. | - 5. | 4.e) 6.e) | - - | - - | - - | |

| Papírlemez | 1. | - | 2. | - | - | 3. | - | - | - | |

| Fa | 1. | - | 2. | - | - | 3. | - | - | - | |

| a) Az ilyen kezelési módra kialakított IBC-knél. | ||||||||||

| b) Ha az IBC halmazolásra van kialakítva. | ||||||||||

| c) Ha az IBC felülről vagy oldalról történő emelésre van kialakítva. | ||||||||||

| d) Ahol a szükséges próbát x jelzi, az azt jelenti, hogy az egyik próbát elviselt IBC további próbákhoz bármilyen sorrendben felhasználható. | ||||||||||

| e) Az ejtőpróbához azonos kialakítású másik IBC is használható. | ||||||||||

6.5.4.4 Emelési próba alulról

6.5.4.4.1 Alkalmazási terület

Gyártási típus vizsgálatként minden fa és papírlemez IBC-nél és minden olyan IBC típusnál, amely az alulról való emeléshez el van látva szerkezettel.

6.5.4.4.2 Az IBC előkészítése a próbához

Az IBC-t meg kell tölteni. Egyenletesen elosztott kiegészítő terhelést kell alkalmazni. A megtöltött IBC és a kiegészítő terhelés együttes tömegének a megengedett legnagyobb bruttó tömeg 1,25-szorosát kell kitennie.

6.5.4.4.3 Vizsgálati eljárás

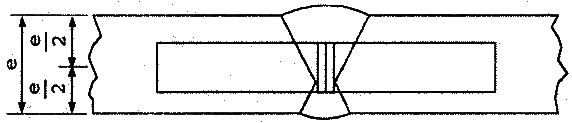

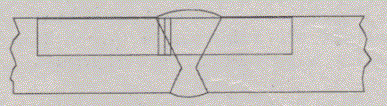

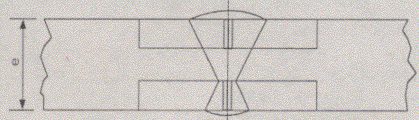

Az IBC-t emelővillás targoncával kétszer fel kell emelni és le kell tenni. Ennek során a villákat központosán kell elhelyezni, és azoknak egymástól olyan távolságra kell lenniük, amely a bevezetés felőli oldalméret háromnegyed részének felel meg, (hacsak a bevezetési pontok nincsenek rögzítve). A villákat a bevezetés irányában háromnegyed részig kell bevezetni. A próbát minden lehetséges irányból meg kell ismételni.

6.5.4.4.4 Elfogadási feltétel

Nem következhet be sem olyan tartós alakváltozás, amely az IBC (beleértve a rakodólap alapot is, ha ilyen van) biztonságát a szállítás szempontjából csökkentené, sem a tartalom elvesztése.

6.5.4.5 Emelési próba felülről

6.5.4.5.1 Alkalmazási terület

Gyártási típus vizsgálatként miden olyan IBC típusnál, amely el van látva a felülről való emelésre szolgáló szerkezettel és a felülről vagy oldalról történő emeléshez kialakított hajlékony falú IBC-knél.

6.5.4.5.2 Az IBC előkészítése a próbához

A fém, a merev falú műanyag és az összetett IBC-t meg kell tölteni. Egyenletesen elosztott kiegészítő terhelést kell alkalmazni. A megtöltött IBC és a kiegészítő terhelés együttes tömegének a megengedett legnagyobb bruttó tömeg kétszeresét kell kitennie. A hajlékony falú IBC-t a megengedett legnagyobb terhelés hatszorosáig kell - a terhelést egyenletesen elosztva - megtölteni.

6.5.4.5.3 Vizsgálati eljárás

A fém és a hajlékony falú IBC-t rendeltetésszerűen fel kell emelni, amíg az a talajtól elválik, és ebben a helyzetben kell tartani 5 perc időtartamig.

A merev falú műanyag és összetett IBC-ket a következőképpen kell felemelni:

a) Az IBC-t mindegyik emelőszerkezet-párjánál (egymással átlósan szemben levő két emelőszerkezeténél) fogva öt perc időtartamig felemelve kell tartani, úgy hogy az emelő erők függőlegesen hassanak; és

b) az IBC-t mindegyik emelőszerkezet-párjánál (egymással átlósan szemben levő két emelőszerkezeténél) fogva öt perc időtartamig felemelve kell tartani, úgy hogy az emelő erők a középpontra a függőlegeshez képest 45°-ban hassanak.

6.5.4.5.4 A hajlékony falú IBC-knél a felülről történő emelés és az előkészítés legalább azonos hatékonyságú más módszerrel is történhet.

6.5.4.5.5 Elfogadási feltétel

a) Fém IBC-knél, merev falú műanyag IBC-knél és összetett IBC-knél: nem következhet be sem olyan tartós alakváltozás, amely az IBC (beleértve a rakodólap alapot, ha ilyen van) biztonságát a szállítás szempontjából csökkentené, sem a tartalom elvesztése.

b) Hajlékony falú IBC-knél: nem következhet be olyan sérülés sem az IBC-n, sem annak emelőszerkezetén, amely az IBC biztonságát a szállítás vagy kezelés szempontjából csökkentené.

6.5.4.6 Halmazolási próba

6.5.4.6.1 Alkalmazási terület

Gyártási típus vizsgálatként minden olyan IBC típusnál, amelyek kialakításuknál fogva egymásra halmazolhatók.

6.5.4.6.2 Az IBC előkészítése a próbához

Az IBC-t a megengedett legnagyobb bruttó tömegéig kell megtölteni. Ha a vizsgálathoz használt termék sűrűsége ezt nem teszi lehetővé, az IBC-hez egyenletesen elosztott kiegészítő terhelést kell alkalmazni úgy, hogy a vizsgálatot a megengedett legnagyobb bruttó tömeggel terhelve végezzék.

6.5.4.6.3 Vizsgálati eljárás

a) Az IBC-t alapzatával vízszintes, sík, kemény talajra kell állítani és egyenletesen elosztott próbaterhelést kell ráhelyezni (lásd a 6.5.4.6.4 pontot). Az IBC-t a próbaterhelésnek legalább a következő időtartamig kell kitenni:

(i) a fém IBC-t 5 percig;

(ii) a 11H2, 21H2 és 31H2 típusú merev falú műanyag IBC-t és az összetett IBC-t külső műanyag burkolattal, amely a halmazolási terhelést viseli (azaz a 11HH1, 11HH2, 21HH1, 21HH2, 31HH1 és 31HH2 típusúakat) 28 napig 40 °C-on;

(iii) minden más IBC típust 24 óráig;

b) A próbaterhelést a következő módok egyike szerint kell alkalmazni:

(i) a megengedett legnagyobb bruttó tömegig megtöltött egy vagy több, azonos típusú IBC-t kell a vizsgált IBC-re ráhelyezni;

(ii) megfelelő tömeget kell egy sík lapra vagy az IBC alapzatának utánzatára helyezni, amelyet azután a vizsgálandó IBC-re kell felhelyezni.

6.5.4.6.4 A ráhelyezendő próbaterhelés kiszámítása

A tehernek, amelyet az IBC-re helyeznek, meg kell egyeznie a szállítás során az IBC-re halmazolható hasonló IBC-k együttes megengedett legnagyobb bruttó tömegének legalább 1,8-szeresével.

6.5.4.6.5 Elfogadási feltétel

a) A hajlékony falú IBC kivételével minden más IBC-nél: nem következhet be sem olyan tartós alakváltozás, amely az IBC (beleértve a rakodólap alapot is, ha ilyen van) biztonságát a szállítás szempontjából csökkentené, sem a tartalom elvesztése.

b) Hajlékony falú IBC-nél: nem következhet be sem az IBC test olyan károsodása, ami az IBC biztonságát a szállítás szempontjából csökkentené, sem a tartalom elvesztése.

6.5.4.7 Tömörségi próba

6.5.4.7.1 Alkalmazási terület

Gyártási típus vizsgálatként és időszakos vizsgálatként olyan IBC típusoknál, amelyeket folyadékokhoz vagy nyomás alatt töltött vagy ürített szilárd anyagokhoz használnak.

6.5.4.7.2 Az IBC előkészítése a próbához

A próbát az esetleges hőszigetelés felhelyezése előtt kell végrehajtani. A szellőző zárószerkezeteket vagy hasonló, nem szellőző szerkezetekre kell kicserélni vagy tömören lekell zárni.

6.5.4.7.3 Vizsgálati eljárás és alkalmazandó próbanyomás

A nyomáspróbát legalább 10 perc időtartamig legalább 20 kPa (0,2 bar) állandó túlnyomással kell végrehajtani. Az IBC légtömörségét megfelelő módszerrel, pl. légnyomáskülönbség méréssel vagy az IBC vízbe merítésével vagy fém IBC-knél az egyesítési helyek és varratok szappan oldattal történő bekenésével kell megállapítani. Vízbe merítés esetén a hidrosztatikai nyomás figyelembe vételéhez korrekciós tényezőt kell alkalmazni. Más, legalább azonos hatékonyságú módszerek is használhatóak.

6.5.4.7.4 Elfogadási feltétel

Nem következhet be tömítetlenség.

6.5.4.8 Belső (folyadék) nyomáspróba

6.5.4.8.1 Alkalmazási terület

Gyártási típus vizsgálatként olyan IBC típusoknál, amelyeket folyadékokhoz vagy nyomás alatt töltött vagy ürített szilárd anyagokhoz használnak.

6.5.4.8.2 Az IBC előkészítése a próbához

A próbát az esetleges hőszigetelés felhelyezése előtt kell végrehajtani. A nyomáscsökkentő szerkezeteket hatástalanítani kell, vagy el kell távolítani és a nyílásokat le kell zárni.

6.5.4.8.3 Vizsgálati eljárás

A nyomáspróbát legalább 10 perc időtartamig kell végezni olyan hidraulikus nyomással, amely nem kisebb mint a 6.5.4.8.4 pontban megadott nyomás. Az IBC-t a próba végrehajtása alatt nem szabad megtámasztani.

6.5.4.8.4 Alkalmazandó nyomás

6.5.4.8.4.1 Fém IBC-knél:

a) a 21A, 21B és 21N típusú IBC-knél, amelyeket az I csomagolási csoport szilárd anyagaihoz használnak, 250 kPa (2,5 bar) túlnyomás;

b) a 21A, 21B, 21N, 31A, 31B és 31N típusú IBC-knél, amelyeket a II vagy a III csomagolási csoport anyagaihoz használnak, 200 kPa (2 bar) túlnyomás;

c) kiegészítő vizsgálatként a 31A, 31B, 31N típusú IBC-knél 65 kPa (0,65 bar)túlnyomás. Ezt a vizsgálatot a 200 kPa-lal (2 bar-ral) végzett próba előtt kell elvégezni.

6.5.4.8.4.2 Merev falú műanyag IBC-knél és összetett IBC-knél:

a) a 21H1, 21H2, 21HZ1 és 21HZ2 típusú IBC-knél: 75 kPa (0,75 bar) túlnyomás;

b) a 31H1 31H2, 31HZ1 és 31HZ2 típusú IBC-knél:

a következő módszerekkel meghatározott első érték:

(i) az IBC-ben mért össznyomást (azaz a betöltött anyag gőznyomásához hozzáadva a benne levő levegő vagy inert gáz parciális nyomását és 100 kPa-t levonva) 55 °C-on meg kell szorozni l,5-ös biztonsági tényezővel; ezt az össznyomást a 4.1.1.4 bekezdés szerinti maximális töltési fok és 15 °C töltési hőmérséklet alapján kell meghatározni; vagy

(ii) szállítandó anyag 50 °C-on fennálló gőznyomásának 1,75-szorosából le kell vonni 100 kPa-t, de minimálisan 100 kPa próbanyomás; vagy

(iii) a szállítandó anyag 55 °C-on fennálló gőznyomásának 1,5-szereséből le kell vonni 100 kPa-t, de minimálisan 100 kPa próbanyomás; és a következő módszerrel meghatározott második érték:

(iv) a szállítandó anyag statikus nyomásának kétszerese, de legalább a víz statikus nyomásának kétszerese közül a nagyobbik.

6.5.4.8.5 Elfogadási feltétel

a) Azoknál a 21A, 21B, 21N, 31A, 31B és 31N típusú IBC-knél, amelyeket a 6.5.4.8.4.1 a) vagy b) pont szerinti nyomáspróbának tettek ki, nem következhet be szivárgás.

b) Azoknál a 31A, 31B és 31N típusú IBC-knél, amelyeket a 6.5.4.8.4.1 c) pont szerinti próbanyomásnak tettek ki, sem olyan tartós alakváltozás, amely az IBC biztonságát a szállítás szempontjából csökkentené, sem pedig szivárgás nem következhet be.

c) Merev falú műanyag IBC-knél és összetett IBC-knél: nem következhet be sem olyan tartós alakváltozás, amely az IBC biztonságát a szállítás alatt befolyásolná, sem pedig szivárgás.

6.5.4.9 Ejtési próba

6.5.4.9.1 Alkalmazási terület

Gyártási típus vizsgálatként minden IBC típusnál.

6.5.4.9.2 Az IBC előkészítése a próbához

a) Fém IBC-nél: az IBC-t a gyártási típusnak megfelelően szilárd anyagok esetén űrtartalmának legalább 95%-áig, folyékony anyagok esetén űrtartalmának legalább 98%-áig kell megtölteni. A nyomáscsökkentő szerkezeteket hatástalanítani kell, vagy el kell távolítani és a nyílásokat le kell zárni.

b) Hajlékony falú IBC-nél: az IBC-t űrtartalmának legalább 95%-áig és megengedett legnagyobb bruttó tömegéig kell - a tartalmat egyenletesen elosztva - megtölteni.

c) Merev falú műanyag IBC-nél és összetett IBC-nél: az IBC-t a gyártási típusnak megfelelően szilárd anyagok esetén űrtartalmának legalább 95%-áig, folyékony anyagok esetén űrtartalmának legalább 98%-áig kell megtölteni. A nyomáscsökkentő szerkezeteket hatástalanítani kell, vagy el kell távolítani és a nyílásokat le kell zárni. Az IBC-k vizsgálatát olyan állapotban kell elvégezni, amikor a vizsgálati minta és a tartalom hőmérsékletét -18 °C-ra vagy az alá csökkentették. A minta ilyen előkészítése esetén a 6.5.4.3.1 pontban meghatározott kondicionálástól összetett IBC-nél el lehet tekinteni. A vizsgálatnál használt folyadékot folyékony állapotban kell tartani, szükség esetén fagyásgátló hozzáadásával. Ettől a kondicionálástól el lehet tekinteni, ha a kérdéses anyagok hajlékonysága és szakítószilárdsága -18 °C-on vagy az alatt jelentősen nem csökken.

d) Papírlemez és fa IBC-nél: az IBC-t a gyártási típusnak megfelelően űrtartalmának legalább 95%-áig kell megtölteni.

6.5.4.9.3 Vizsgálati eljárás

Az IBC-t olyan módon kell merev, rugalmatlan, sima, sík és vízszintes felületre, a fenekére ejteni, ami biztosítja, hogy az IBC alapfelületének leggyengébbnek tekintett részén ütközzön fel. A 0,45 m3 vagy annál kisebb űrtartalma IBC-t ezenkívül a következőképpen is le kell ejteni:

a) a fém IBC-t az első ejtési próbánál vizsgált, az alapfelület leggyengébbnek tekintett részétől eltérő, legsérülékenyebb részre;

b) a hajlékony falú IBC-t a legsérülékenyebb oldalára;

c) a merev falú műanyag, az összetett, a papírlemez és a fa IBC-t: laposan az oldallapra, laposan a tetőlapra és az egyik sarokra.

Az egyes ejtésekhez ugyanazon vagy másik IBC is használható.

6.5.4.9.4 Ejtési magasság

| I csomagolási csoport | II csomagolási csoport | III csomagolási csoport | |

| 1,8 m | 1,2 m | 0,8 m |

6.5.4.9.5 Elfogadási feltétel

a) Fém IBC-knél: nem következhet be a tartalom elvesztése;

b) Hajlékony IBC-knél: nem következhet be a tartalom elvesztése. A tartalom kismértékű elfolyása a záráson vagy a varrásokon keresztül a felütközéskor nem tekintendő az IBC tönkremenetelének, feltéve, hogy miután az IBC-t a talajról felemelték, további szivárgás nem következik be.

c) Merev falú műanyag, összetett, papírlemez és fa IBC-knél: nem következhet be a tartalom elvesztése. A tartalom kismértékű elfolyása a záráson keresztül a felütközéskor nem tekintendő az IBC tönkremenetelének, feltéve, hogy további szivárgás nem következik be.

6.5.4.10 Továbbszakadási próba

6.5.4.10.1 Alkalmazási terület.

Gyártási típus vizsgálatként minden hajlékony falú IBC típusnál.

6.5.4.10.2 Az IBC előkészítése a próbához

Az IBC-t űrtartalmának legalább 95%-áig és megengedett legnagyobb bruttó tömegéig kell - a tartalmat egyenletesen elosztva - megtölteni.

6.5.4.10.3 Vizsgálati eljárás

Amikor az IBC már a talajon van, késsel 100 mm hosszú, teljesen áthatoló vágást kell az egyik széles oldalfalán ejteni az IBC fő tengelyére 45°-os szögben, mégpedig a fenék és a tartalom szintje közötti félmagasságban. Az IBC-re ezután a megengedett legnagyobb bruttó tömeg kétszeresével egyenlő terhelést kell - egyenletesen elosztva - helyezni. A terhelést legalább 5 percig kell rajta tartani. Az olyan IBC-t, amelyet felülről vagy oldalról emelésre alakítottak ki, a terhelés eltávolítása után fel kell emelni, amíg az a talajtól elválik, és ebben a helyzetben kell tartani 5 perc időtartamig.

6.5.4.10.4 Elfogadási feltétel

A vágás eredeti hosszának 25%-ánál nagyobb mértékben nem növekedhet meg.

6.5.4.11 Billentési próba

6.5.4.11.1 Alkalmazási terület

Gyártási típus vizsgálatként minden hajlékony falú IBC típusnál.

6.5.4.11.2 Az IBC előkészítése a próbához

Az IBC-t űrtartalmának legalább 95%-áig és megengedett legnagyobb bruttó tömegéig kell - a tartalmat egyenletesen elosztva - megtölteni.

6.5.4.11.3 Vizsgálati eljárás

Az IBC-t oly módon kell átbillenteni, hogy felső része a merev, rugalmatlan, sima, sík és vízszintes felületnek ütközzön.

6.5.4.11.4 Billentési magasság

| I csomagolási csoport | II csomagolási csoport | III csomagolási csoport | |

| 1,8 m | 1,2 m | 0,8 m |

6.5.4.11.5 Elfogadási feltétel

Nem következhet be a tartalom elvesztése. A tartalom kismértékű kiszabadulása a záráson vagy a varrásokon keresztül a felütközéskor nem tekintendő az IBC tönkremenetelének, feltéve, hogy további szivárgás nem következik be.

6.5.4.12 Felállítási próba

6.5.4.12.1 Alkalmazási terület

Gyártási típus vizsgálatként minden hajlékony falú IBC-nél, amely felülről vagy oldalról való emelésre van kialakítva.

6.5.4.12.2 Az IBC előkészítése a próbához

Az IBC-t űrtartalmának legalább 95%-áig és megengedett legnagyobb bruttó tömegéig kell - a tartalmat egyenletesen elosztva - megtölteni.

6.5.4.12.3 Vizsgálati eljárás

Az egyik oldalára fektetett IBC-t egyik emelőszerkezeténél, vagy amennyiben négy van, két emelőszerkezeténél fogva legalább 0,1 m/s sebességgel függőleges helyzetbe kell felemelni, amíg a talajtól elválik.

6.5.4.12.4 Elfogadási feltétel

Nem következhet be sem az IBC, sem emelőszerkezetének olyan sérülése, amely az IBC biztonságát a szállítás vagy kezelés során csökkentené.

6.5.4.13 Vizsgálati jegyzőkönyv

6.5.4.13.1 A vizsgálatokról jegyzőkönyvet kell készíteni, amit az IBC felhasználói számára hozzáférhetővé kell tenni és amelynek legalább a következő adatokat kell tartalmaznia:

1. A vizsgálatot végző szerv neve és címe;

2. A vizsgálatot kérő neve és címe (ha szükséges);

3. A vizsgálati jegyzőkönyv egyedi azonosítója;

4. A vizsgálati jegyzőkönyv kelte;

5. Az IBC gyártója;

6. Az IBC típus leírása (pl. méretek, anyagok, zárószerkezetek, falvastagság stb.), beleértve a gyártási módszert (pl. üreges test fúvás), ami rajzzal és/vagy fényképpel kiegészíthető;

7. Legnagyobb űrtartalom;

8. A vizsgálat alatti tartalom jellemzői, pl. folyadékoknál a viszkozitás és a relatív sűrűség és szilárd anyagoknál a szemcseméret;

9. A vizsgálatok leírása és eredményei;

10. A vizsgálati jegyzőkönyvet alá kell írni, az aláíró nevét és beosztását fel kell tüntetni.

6.5.4.13.2 A vizsgálati jegyzőkönyvnek megállapítást kell tartalmaznia arra nézve, hogy a szállításra előkészített IBC a jelen fejezet megfelelő rendelkezéseivel összhangban került vizsgálatra és más csomagolási módszerek vagy alkotórészek használata azt érvénytelenné teheti. A vizsgálati jegyzőkönyv egy példányát az illetékes hatóságnak kell átadni.

6.5.4.14 A fém, a merev falú műanyag és az összetett IBC-k egyedi vizsgálata

6.5.4.14.1 Ezeket a vizsgálatokat az illetékes hatóság előírásai szerint kell elvégezni.

6.5.4.14.2 Minden IBC-nek minden tekintetben meg kell egyeznie a gyártási típussal.

6.5.4.14.3 Minden egyes, olyan fém IBC-t, merev falú műanyag IBC-t és összetett IBC-t, amelyet folyadékok vagy nyomással töltött, ill. ürített szilárd anyagok szállítására használnak, első alkalommal (azaz mielőtt először szállításra használnák), minden javítás után és legfeljebb két és fél éves időközönként időszakosan tömörségi próbának kell alávetni.

6.5.4.14.4 A próbák eredményeit és a vizsgálatot végző szerv azonosító adatait a vizsgálati jegyzőkönyvben kell rögzíteni, amelyet az IBC tulajdonosának legalább a következő vizsgálatig meg kell őriznie.

6.6.1 Általános előírások

6.6.1.1 Ezen fejezet követelményei nem vonatkoznak:

- a gázt tartalmazó tárgyakhoz (beleértve az aeroszolokat) használt nagycsomagolások kivételével a 2 osztály anyagainak csomagolóeszközeire;

- az UN 3291 kórházi hulladékhoz használt nagycsomagolások kivételével a 6.2 osztály áruinak csomagolóeszközeire;

- a radioaktív anyagot tartalmazó, 7 osztályba tartozó küldeménydarabokra.

6.6.1.2 Annak biztosítására, hogy mindegyik nagycsomagolás megfeleljen e fejezet előírásainak, a nagycsomagolásokat olyan minőségbiztosítási program szerint kell gyártani és bevizsgálni, amelyet az illetékes hatóság kielégítőnek tart.

6.6.1.3 A nagycsomagolásokra a 6.6.4 szakaszban felsorolt különleges követelmények a jelenleg használt nagycsomagolásokon alapulnak. A tudományos és műszaki haladás figyelembevétele érdekében nincs akadálya olyan nagycsomagolások használatának, amelyek eltérnek a 6.6.4 szakaszban levő specifikációktól, ha azonos hatékonyságúak, az illetékes hatóság számára elfogadhatóak és képesek sikeresen kiállni a 6.6.5 szakaszban leírt vizsgálatokat. A RID-ben leírt vizsgálatoktól eltérő vizsgálatok is alkalmazhatók, ha azonos hatékonyságúak és az illetékes hatóság elfogadja.

6.6.1.4 A csomagolóeszköz gyártójának és forgalmazójának információt kell nyújtania a követendő eljárásokra és a zárószerkezetek (beleértve a szükséges tömítéseket) típusára és méreteire és minden más alkatrészre, ami annak biztosításához szükséges, hogy a szállításra előkészített küldeménydarab képes legyen az e fejezet vonatkozó igénybevételi próbáinak elviselésére.

6.6.2 A nagycsomagolások típusát jelölő kód

6.6.2.1 A nagycsomagolásokhoz használt kód a következőkből áll:

a) két arab számjegy

50 a merev falú nagycsomagolásokhoz; vagy

51 a hajlékony falú nagycsomagolásokhoz; és

b) egy latin nagybetű, amely az anyag fajtáját jelöli, pl. fa, acél, stb. A használható nagybetűket a 6.1.2.6 bekezdés sorolja fel.

6.6.2.2 A nagycsomagolások típusát jelölő kódot egy „W” betű követheti. A „W” betű azt jelenti, hogy a nagycsomagolás, bár a kód által jelzett típus alá tartozik, de a 6.6.4 szakaszban előírtaktól eltérően gyártották, és a 6.6.1.3 bekezdés előírásai szerint azonos értékűnek tekinthető.

6.6.3 Jelölés

6.6.3.1 Alapjelölés. Minden, a RID előírásai szerint gyártott és RID szerinti felhasználásra szánt nagycsomagolást tartósan és jól olvashatóan el kell látni a következő jelöléssel:

a) az Egyesült Nemzetek jele a csomagolóeszközön:

Amennyiben a jelölést beütéssel viszik fel a fém nagycsomagolásokra, e jel helyett az „UN” nagybetűk is használhatók;

b) az „50” szám a merev falú nagycsomagolások esetében, ill. az „51” a hajlékony falú nagycsomagolások esetében, amit a 6.5.1.4.1 b) pont szerinti anyagfajta jelölése követ;

c) egy nagybetű, amely a csomagolási csoporto(ka)t jelöli, amely(ek)re a gyártási típust jóváhagyták:

X az I, a II és a III csomagolási csoporthoz;

Y a II és a III csomagolási csoporthoz;

Z csak a III csomagolási csoporthoz;

d) a gyártási év (az utolsó két számjegy) és hónap;

e) annak az államnak a jele, amely a jelölés alkalmazását engedélyezte, a nemzetközi forgalomban résztvevő gépjárművek államjelzésével * ;

f) a gyártó neve vagy jele, vagy a nagycsomagolásoknak az illetékes hatóság által megállapított egyéb azonosító jele;

g) a halmazolási próba során alkalmazott terhelés kg-ban. A halmazolásra nem tervezett nagycsomagolásokon „0”-t kell feltüntetni;

h) a megengedett legnagyobb bruttó tömeg kilogrammban. Az alapjelölést az előző pontok sorrendjében kell felvinni.

Az előző a)-h) pontban előírt jelölés elemeket egyértelműen el kell választani egymástól, pl. ferde vonallal vagy szóközzel, hogy könnyen azonosíthatók legyenek.

6.6.3.2 Példák a jelölésre

50A/X/05 96/N/PQRS 2500/1000

Acél nagycsomagolásokhoz, amelyek halmazolhatók; a halmazolási próba során alkalmazott terhelés: 2500 kg; a megengedett legnagyobb bruttó tömeg: 1000 kg.

50H/Y/04 95/D/ABCD 987 0/800

Műanyag nagycsomagoláshoz, amely nem halmazolható, a megengedett legnagyobb bruttó tömeg: 800 kg.

51H/Z/06 97/S/1999 0/500

Hajlékony falú nagycsomagoláshoz, amely nem halmazolható, a megengedett legnagyobb bruttó tömeg: 500 kg.

6.6.4 Különleges követelmények a nagycsomagolásokra

6.6.4.1 Különleges követelmények a fémből készült nagycsomagolásokra

50A kódjelű acél nagycsomagolás

50B kódjelű alumínium nagycsomagolás

50N kódjelű fém (acélt és alumíniumot kivéve) nagycsomagolás

6.6.4.1.1 A nagycsomagolást olyan alkalmas, alakítható fémből kell készíteni, amelynek hegeszthetősége bizonyított. A hegesztési varratokat szakszerűen kell elkészíteni és azoknak teljes biztonságot kell nyújtaniuk. Szükség esetén figyelembe kell venni az alacsony hőmérsékleten tanúsított viselkedést.

6.6.4.1.2 Gondoskodni kell arról, hogy az egymással határos különböző fémek révén létrejövő elektrolitikus korrózió elkerülhető legyen.

6.6.4.2 Különleges követelmények a hajlékony falú nagycsomagolásokra

51H kódjelű hajlékony falú műanyag nagycsomagolás

51M kódjelű hajlékony falú papír nagycsomagolás

6.6.4.2.1 A nagycsomagolásokat megfelelő anyagokból kell gyártani. Az anyag szilárdságának és a hajlékony falú nagycsomagolás gyártási módszerének igazodnia kell a nagycsomagolás űrtartalmához és rendeltetéséhez.

6.6.4.2.2 Az 51M típusú, hajlékony falú nagycsomagolások gyártásához használt minden anyagnak legalább 24 órán át tartó, vízbe való merítés után meg kell őriznie annak a szakítószilárdságnak legalább 85%-át, amelyet az anyag kiegyenlített klimatizálása után 67% vagy ennél kisebb relatív nedvességtartalom mellett mértek

6.6.4.2.3 A egyesítéseket varrással, hőhegesztéssel, ragasztással vagy ezekkel egyenértékű eljárással kell elkészíteni. A varrással kialakított egyesítések minden végét el kell dolgozni.

6.6.4.2.4 A hajlékony falú nagycsomagolásnak kielégítő ellenállással kell rendelkeznie az ultraibolya-sugárzás hatására, a klimatikus hatásokra vagy a rendeltetés szerint szállított anyag hatására bekövetkező öregedéssel és gyengüléssel szemben.

6.6.4.2.5 Amennyiben a műanyagból készült, hajlékony falú nagycsomagolást az ultraibolya sugarak ellen védeni kell, ennek korom vagy más alkalmas pigment vagy inhibitor hozzáadásával kell történnie. Az adalékoknak összeférhetőnek kell lenniük a tartalommal és hatásukat a csomagolóeszköz-test teljes élettartama alatt meg kell őrizniük. Olyan korom, pigment vagy inhibitor alkalmazásánál, amely különbözik a bevizsgált gyártási típus gyártásához használttól, a vizsgálatok megismétlésétől el lehet tekinteni, ha a megváltozott korom-, pigment vagy inhibitor tartalom a szerkezeti anyag fizikai tulajdonságait kedvezőtlenül nem befolyásolja.

6.6.4.2.6 A nagycsomagolás anyagába adalékanyagok keverhetők, hogy az öregedéssel szembeni ellenállóképességet javítsák, vagy más célokra, feltéve, hogy ezek az adalékok az anyag fizikai vagy kémia tulajdonságait kedvezőtlenül nem befolyásolják.

6.6.4.2.7 Megtöltött állapotban a magasság és a szélesség aránya nem haladhatja meg a 2:1 értéket.

6.6.4.3 Különleges követelmények a merev falú műanyag nagycsomagolásokra

50H kódjelű merev falú műanyag nagycsomagolás

6.6.4.3.1 A nagycsomagolást ismert minőségi jellemzőjű, alkalmas műanyagból kell gyártani és űrtartalmának és rendeltetésszerű felhasználási módjának megfelelő szilárdsággal kell rendelkeznie. Az anyagnak kielégítő ellenállást kell tanúsítania a tartalmazott anyag és esetleg az ultraibolya sugárzás hatására bekövetkező öregedéssel és gyengüléssel szemben. Szükség esetén figyelembe kell venni az alacsony hőmérsékleten tanúsított viselkedését. A benne levő tartalom esetleges áthatolása normális szállítási feltételek között nem okozhat veszélyt.

6.6.4.3.2 Amennyiben az ultraibolya sugarak ellen védelem szükséges, ennek korom vagy más alkalmas pigment vagy inhibitor hozzáadásával kell történnie. Ezeknek az adalékoknak összeférhetőnek kell lenniük a tartalommal és hatásukat a test teljes élettartama alatt meg kell őrizniük. Olyan korom, pigment vagy inhibitor alkalmazásánál, amely különbözik a bevizsgált gyártási típus gyártásához használttól, a vizsgálatok megismétlésétől el lehet tekinteni, ha a megváltozott korom-, pigment- vagy inhibitor tartalom a szerkezeti anyag fizikai tulajdonságait kedvezőtlenül nem befolyásolja.

6.6.4.3.3 A nagycsomagolás anyagába adalékanyagok keverhetők, hogy az öregedéssel szembeni ellenállóképességet javítsák, vagy más célokra, feltéve, hogy ezek az adalékok az anyag fizikai vagy kémia tulajdonságait kedvezőtlenül nem befolyásolják.

6.6.4.4 Különleges követelmények a papírlemez nagycsomagolásokra

50G kódjelű merev falú papírlemez nagycsomagolás

6.6.4.4.1 Szilárd és jó minőségű, tömör vagy hullámpapírlemezt (három vagy többrétegűt) kell használni, amely megfelel a nagycsomagolás űrtartalmának és rendeltetésszerű használatának. A külső felület vízállóságának olyan mértékűnek kell lenni, hogy a Cobb módszerrel végzett vízfelvétel-próba 30 perce alatt a tömegnövekedés ne haladja meg a 155 g/m2 értéket - lásd az ISO 535:1991 szabványt. A papírlemeznek megfelelő hajlítószilárdsággal kell rendelkeznie. A papírlemezt úgy kell kiszabni, átmetszés nélkül völgyelni és réselni, hogy az összeállításnál ne repedjen meg, a felülete ne törjön meg és ne hasasodjon ki. A hullámpapírlemez hullámosított rétegét a fedőrétegekhez szilárdan hozzá kell ragasztani.

6.6.4.4.2 Az oldalfalaknak, a tetőnek és a fenéknek minimálisan 15 J beszakítási szilárdsággal kell rendelkezniük, az ISO 3036:1975 szabvány szerint mérve.

6.6.4.4.3 A nagycsomagolások külső burkolatain a palást illesztéseit megfelelő mértékben át kell lapolni és ragasztószalaggal kell lezárni, le kell ragasztani vagy fémkapcsokkal kell tűzni, vagy legalább azonos hatékonyságú módszerrel kell egyesíteni. Ha az egyesítés ragasztással vagy ragasztószalaggal történik, vízálló ragasztót kell használni. A fémkapcsoknak minden összeerősítendő részen teljesen át kell hatolniuk és oly módon kell azokat kialakítani vagy védeni, hogy a bélést ne dörzsölhessék vagy ne szúrhassák ki.

6.6.4.4.4 A nagycsomagolás részét képező rakodólap alapzatnak, ill. bármilyen különálló rakodólapnak alkalmasnak kell lennie a megengedett legnagyobb bruttó tömegig megtöltött nagycsomagolás gépi kezelésére.

6.6.4.4.5 A rakodólapot, ill. a nagycsomagolás részét képező alapzatot úgy kell kialakítani, hogy a nagycsomagolás alapján ne legyen semmilyen kiszögellés, ami a kezelés során sérülést okozhatna.

6.6.4.4.6 A testet a különálló rakodólaphoz hozzá kell erősíteni, hogy biztosítva legyen a stabilitás a kezelés és a szállítás során. A különálló rakodólap felső felületének mentesnek kell lennie mindenféle éles kiszögelléstől, ami a nagycsomagolást megsérthetné.

6.6.4.4.7 A halmazolás megkönnyítésére erősítő szerkezetek, mint pl. fa tartóelemek használhatók, de ezeket a bélésen kívül kell elhelyezni.

6.6.4.4.8 Amennyiben nagycsomagolásokat halmazolásra szánják, a teherviselő felületnek olyannak kell lennie, hogy a terhelés biztonságos módon elosztódjon.

6.6.4.5 Különleges követelmények a fa nagycsomagolásokra

50C kódjelű közönséges fa nagycsomagolás

50D kódjelű rétegelt falemez nagycsomagolás

50F kódjelű farostlemez nagycsomagolás

6.6.4.5.1 A felhasznált anyag szilárdsága és a test gyártási módja feleljen meg a nagycsomagolás űrtartalmának és rendeltetésszerű felhasználásának.

6.6.4.5.2 A felhasznált fának jól kiérleltnek, kereskedelmi szárazságának és olyan hibáktól mentesnek kell lennie, ami a nagycsomagolás bármely részének szilárdságát csökkentené. A nagycsomagolás minden elemét egy darabból vagy ezzel egyenértékű módon kell gyártani. Az elemek akkor tekinthetők az egy darabból készülttel egyenértékűnek, ha a következő ragasztásos kötéstípusok valamelyikét alkalmazzák: Lindermann illesztés (fecskefarokillesztés), hornyolt átlapolás vagy a tompa illesztés, minden csatlakozásnál legalább két, hullámosított fém rögzítőelemmel, vagy akkor, ha legalább azonos hatékonyság más eljárást alkalmaznak.

6.6.4.5.3 A nagycsomagoláshoz felhasznált rétegelt falemeznek legalább háromrétegűnek kell lennie. Jól kiérlelt, hántolt vagy fűrészelt furnérból kell készíteni, amely kereskedelmi szárazságú és mentes olyan hibáktól, ami a test bármely részének szilárdságát csökkentené. A szomszédos rétegeket vízálló ragasztóval kell összeragasztani. A nagycsomagolás szerkezetéhez a rétegelt falemezzel együtt más alkalmas anyagok is használhatók.

6.6.4.5.4 A farostlemez nagycsomagolásokat vízálló farostlemezből, pl. keménylemezből, faforgácslemezből vagy egyéb alkalmas típusból kell készíteni.

6.6.4.5.5 A nagycsomagolások oldallapjait szilárdan a sarokoszlopokhoz vagy homloklapokhoz kell szegezni vagy erősíteni vagy azonos mértékben alkalmas eszközökkel kell összeerősíteni.

6.6.4.5.6 A nagycsomagolás szerves részét képező rakodólap alapzatnak, ill. bármilyen különálló rakodólapnak alkalmasnak kell lennie a megengedett legnagyobb bruttó tömegig megtöltött nagycsomagolás gépi kezelésére.

6.6.4.5.7 A rakodólapot, ill. a nagycsomagolás szerves részét képező alapzatot úgy kell kialakítani, hogy nagycsomagolás alapján ne legyen semmilyen kiszögellés, ami a kezelés során sérülést okozhatna.

6.6.4.5.8 A testet a különálló rakodólaphoz hozzá kell erősíteni, hogy biztosítva legyen a stabilitás a kezelés és a szállítás során. A különálló rakodólap felső felületének mentesnek kell lennie mindenféle éles kiszögelléstől, ami a nagycsomagolást megsérthetné.

6.6.4.5.9 A halmazolás megkönnyítésére erősítő szerkezetek, mint pl. fa tartóelemek használhatók, de ezeket a bélésen kívül kell elhelyezni.

6.6.4.5.10 Amennyiben nagycsomagolásokat halmazolásra szánják, a teherviselő felületnek olyannak kell lennie, hogy a terhelés biztonságos módon elosztódjék.

6.6.5 Vizsgálati követelmények a nagycsomagolásokra

6.6.5.1 A vizsgálatok végrehajtása és gyakorisága

6.6.5.1.1 Minden nagycsomagolás gyártási típusát az illetékes hatóság által megállapított és jóváhagyott eljárással a 6.6.5.3 bekezdés szerint meg kell vizsgálni.

6.6.5.1.2 A vizsgálatokat minden nagycsomagolás gyártási típuson az adott csomagolóeszköz használatba vétele előtt kell elvégezni. A nagycsomagolás gyártási típusát kialakítása, nagysága, anyaga és falvastagsága, gyártásmódja és a csomagolási módszer határozzák meg; egy típushoz azonban különböző felületkezelés is tartozhat. Ugyanaz a típus magában foglalja azokat a nagycsomagolásokat is, amelyek a gyártási típustól csak kisebb szerkezeti magasságban térnek el.

6.6.5.1.3 A vizsgálatokat a gyártásból vett mintákon az illetékes hatóság által meghatározott időközönként meg kell ismételni. Az ilyen vizsgálatoknál papírlemez nagycsomagolások esetén a szobahőmérsékleten való előkészítés azonosnak tekintendő a 6.6.5.2.3 pont előírásaival.

6.6.5.1.4 A vizsgálatokat minden olyan módosítás után meg kell ismételni, ami megváltoztatja a nagycsomagolás kialakítását, anyagát vagy gyártásmódját.

6.6.5.1.5 Az illetékes hatóság engedélyezheti azon nagycsomagolások szelektív vizsgálatát, amelyek csak kismértékben térnek el a már bevizsgálttól, pl. kisebb méretű belső csomagolásokat vagy kisebb nettó tömegű belső csomagolásokat tartalmaznak; és amelyek olyan nagycsomagolások, melyek a külső méret(ek)et tekintve valamivel kisebbek.

6.6.5.1.6 Amennyiben egy nagycsomagolást különböző típusú belső csomagolóeszközökkel sikeresen bevizsgáltak, ebbe a nagycsomagolásba a különböző belső csomagolóeszközök tetszőleges kombinációban behelyezhetek. Ezenkívül, a csomagolás további vizsgálata nélkül használhatók a következő belső csomagolóeszköz változatok, ha azonos követelményszintnek felelnek meg:

a) Azonos vagy kisebb méretű belső csomagolóeszközök használhatók, amennyiben:

(i) a belső csomagolóeszközök hasonló kialakításúak, mint a bevizsgált belső csomagolóeszközök (pl. alak - hengeres, szögletes, stb.);

(ii) a belső csomagolóeszközök szerkezeti anyaga (üveg, műanyag, fém, stb.) az eredetileg bevizsgált belső csomagolóeszközökkel azonos vagy nagyobb mértékben ellenálló az ütődéseknél és halmazolásnál fellépő erőkkel szemben;

(iii) a belső csomagolóeszközök nyílásai azonos vagy kisebb átmérőjűek és zárásuk hasonló kialakítású (pl. csavarmenetes kupak, bepattanó fedél, stb.);

(iv) elegendő mennyiségű párnázóanyagot használnak a hézagok kitöltésére és a belső csomagolóeszközök jelentősebb elmozdulásának megakadályozására; és

(v) a belső csomagolóeszközök ugyanolyan helyzetben vannak a külső csomagolóeszközbe elhelyezve, mint a bevizsgált csomagolóeszközök.

b) Azokból a belső csomagolóeszközökből, amelyekkel bevizsgálták, vagy az előző a) pontban leírt eltérő belső csomagolóeszközökből kevesebb is használható, amennyiben elegendő mennyiségű párnázóanyagot használnak a hézagok kitöltésére és a belső csomagolóeszközök jelentősebb elmozdulásának megakadályozására.

6.6.5.1.7 Az illetékes hatóság bármikor előírhatja, hogy a jelen szakasz előírásainak megfelelő próbákkal igazolják, hogy a sorozatban gyártott csomagolóeszközök megfelelnek a gyártási típus követelményeinek.

6.6.5.1.8 Amennyiben a vizsgálat eredményeit nem befolyásolja és az illetékes hatóság hozzájárul, ugyanazon a mintán több vizsgálat is végezhető.

6.6.5.2 Előkészítés a vizsgálatokhoz

6.6.5.2.1 A próbákat szállításra kész csomagolásokon kell végrehajtani, beleértve az alkalmazott belső csomagolóeszközöket. A belső csomagolóeszközöket folyadékok esetén űrtartalmuk legalább 98%-áig, szilárd anyag esetén legalább 95%-áig kell megtölteni. Az olyan nagycsomagolásoknál, ahol a belső csomagolóeszközök folyadékokat és szilárd anyagokat egyaránt tartalmaznak, külön vizsgálat szükséges a folyadék és külön a szilárd anyag tartalomra. A belső csomagolóeszközben levő anyag, ill. a szállítandó tárgy helyettesíthető más anyaggal vagy tárggyal, kivéve, ha ez meghamisítaná a próbák eredményét. Amennyiben más belső csomagolóeszközt vagy tárgyat alkalmaznak, annak ugyanolyan fizikai jellemzői legyenek (tömeg, stb.), mint a szállítandó anyagnak vagy tárgynak. Abból a célból, hogy elérjék a küldeménydarab megkövetelt össztömegét, kiegészítő terhek is használhatók, pl. ólomszemcsét tartalmazó zsákok, feltéve, hogy ezeket oly módon helyezik el, hogy nem hamisítják meg a próbák eredményét.

6.6.5.2.2 A műanyagból készült nagycsomagolásokat és a műanyag belső csomagolóeszközöket - a szilárd anyagokat vagy tárgyakat tartalmazó zsákok kivételével - tartalmazó nagycsomagolásokat akkor kell az ejtőpróbának alávetni, amikor a vizsgálati minta és tartalma hőmérsékletét -18 °C-ra vagy az alá lehűtötték. Ezt a kondicionálást nem kell alkalmazni, ha a kérdéses anyagok alacsony hőmérsékleten elegendő hajlékonysággal és szakítószilárdsággal bírnak. Ha a vizsgálandó mintát ily módon készítették elő, a 6.6.5.2.3 pont szerinti kondicionálás elhagyható. A vizsgálathoz használt folyadékot szükség esetén fagyásgátló hozzáadásával folyékony állapotban kell tartani.

6.6.5.2.3 A papírlemezből készült nagycsomagolásokat legalább 24 órán át szabályozott hőmérsékletű és relatív páratartalmú levegőn kell tartani. Három megoldás közül lehet választani. Az ajánlott érték 23 °C + 2 °C hőmérséklet és 50% + 2% páratartalom. A másik két lehetőség: 20 °C + 2 °C hőmérséklet és 65% + 2% páratartalom, illetve 27 °C + 2 °C hőmérséklet és 65% + 2% páratartalom.

Megjegyzés:

Az átlagértékeknek ezen határok közé kell esniük. A rövid idejű ingadozások és a mérési korlátok az egyedi mérésektől legfeljebb ± 5% relatív páratartalom eltérést eredményezhetnek a vizsgálatok reprodukálhatóságának észrevehető csökkenése nélkül.

6.6.5.3 Vizsgálati követelmények

6.6.5.3.1 Emelési próba alulról

6.6.5.3.1.1 Alkalmazási terület

Gyártási típus vizsgálatként minden olyan nagycsomagolás típusnál, amely az alulról való emeléshez el van látva szerkezettel.

6.6.5.3.1.2 A nagycsomagolás előkészítése a próbához

A nagycsomagolást megengedett legnagyobb bruttó tömegének l,25-szorosáig kell - a terhelést egyenletesen elosztva - megtölteni.

6.6.5.3.1.3 Vizsgálati eljárás

A nagycsomagolást emelővillás targoncával kétszer fel kell emelni és le kell tenni. Ennek során a villákat központosán kell elhelyezni, és azoknak egymástól olyan távolságra kell lenniük, amely a bevezetés felőli oldalméret háromnegyed részének felel meg, (hacsak a bevezetési pontok nincsenek rögzítve). A villákat a bevezetés irányában háromnegyed részig kell bevezetni. A próbát minden lehetséges irányból meg kell ismételni.

6.6.5.3.1.4 Elfogadási feltétel

Nem következhet be sem olyan tartós alakváltozás, amely a nagycsomagolás biztonságát a szállítás szempontjából csökkentené, sem a tartalom elvesztése.

6.6.5.3.2 Emelés felülről

6.6.5.3.2.1 Alkalmazási terület

Gyártási típus vizsgálatként minden olyan nagycsomagolás típusnál, amely el van látva a felülről való emelésre szolgáló szerkezettel.

6.6.5.3.2.2 A nagycsomagolás előkészítése a próbához

A nagycsomagolást a megengedett legnagyobb bruttó tömeg kétszereséig kell megtölteni. A hajlékony falú nagycsomagolást a megengedett legnagyobb terhelés hatszorosáig kell - a terhelést egyenletesen elosztva - megtölteni.

6.6.5.3.2.3 Vizsgálati eljárás

A nagycsomagolást rendeltetésszerűen fel kell emelni, amíg az a talajtól elválik, és ebben a helyzetben kell tartani 5 perc időtartamig.

6.6.5.3.2.4 Elfogadási feltétel

Nem következhet be sem olyan tartós alakváltozás, amely a nagycsomagolás biztonságát a szállítás szempontjából csökkentené, sem a tartalom elvesztése.

6.6.5.3.3 Halmazolási próba

6.6.5.3.3.1 Alkalmazási terület

Gyártási típus vizsgálatként minden olyan nagycsomagolás típusnál, amelyek kialakításuknál fogva egymásra halmazolhatók.

6.6.5.3.3.2 A nagycsomagolás előkészítése a próbához

A nagycsomagolást megengedett legnagyobb bruttó tömegéig kell megtölteni.

6.6.5.3.3.3 Vizsgálati eljárás

A nagycsomagolást alapzatával vízszintes, sík, kemény talajra kell állítani és egyenletesen elosztott próbaterhelést kell ráhelyezni (lásd a 6.6.5.3.3.4 pontot) legalább 5 percig, fa, papírlemez és műanyag nagycsomagolások esetében 24 órán át.

6.6.5.3.3.4 A ráhelyezendő próbaterhelés kiszámítása

A tehernek, amelyet a nagycsomagolásra helyeznek, meg kell egyeznie a szállítás során a nagycsomagolásra halmazolható hasonló nagycsomagolások összes tömegének legalább 1,8-szeresével.

6.6.5.3.3.5 Elfogadási feltétel

Nem következhet be sem olyan tartós alakváltozás, amely a nagycsomagolás biztonságát a szállítás szempontjából csökkentené, sem a tartalom elvesztése.

6.6.5.3.4 Ejtőpróba

6.6.5.3.4.1 Alkalmazási terület

Gyártási típus vizsgálatként minden nagycsomagolás típusnál.

6.6.5.3.4.2 A nagycsomagolás előkészítése a próbához

A nagycsomagolást a 6.6.5.2.1 pont szerint kell megtölteni.

6.6.5.3.4.3 Vizsgálati eljárás

A nagycsomagolást oly módon kell merev, rugalmatlan, sima, sík és vízszintes felületre ejteni, ami biztosítja, hogy a nagycsomagolás az alapfelület legérzékenyebbnek tekintett részén ütközzön fel.

6.6.5.3.4.4 Ejtési magasság

| I csomagolási csoport | II csomagolási csoport | III csomagolási csoport | |

| 1,8 m | 1,2 m | 0,8 m |

Megjegyzés:

Az 1 osztály anyagaihoz és tárgyaihoz, a 4.1 osztály önreaktív anyagaihoz és az 5.2 osztály szerves peroxidjaihoz használandó nagycsomagolást a II csomagolási csoport igénybevételi szintjén kell vizsgálni.

6.6.5.3.4.5 Elfogadási feltétel

6.6.5.3.4.5.1 Nem következhet be olyan sérülés, amely a szállítás biztonságát befolyásolná. A belső csomagolóeszközökben vagy tárgyakban levő anyag nem szivároghat.

6.6.5.3.4.5.2 Az 1 osztály tárgyaihoz használandó nagycsomagolás nem szenvedhet olyan törést, ami lehetővé teszi a nagycsomagolásból a robbanóanyag kifolyását vagy tárgyak kiszóródását.

6.6.5.3.4.5.3 A nagycsomagolás ejtési próbája során a minta megfelelőnek tekinthető, ha a teljes tartalmat megtartotta, még ha a zárás a továbbiakban nem is por tömör.

6.6.5.4 Bizonyítvány és vizsgálati jegyzőkönyv

6.6.5.4.1 Minden nagycsomagolás gyártási típusra bizonyítványt kell kiállítani és (a 6.6.3 szakasz szerinti) jelölést kell hozzárendelni, tanúsítva, hogy a gyártási típus, beleértve annak szerelvényeit, kielégíti a vizsgálat követelményeit.

6.6.5.4.2 A vizsgálatokról legalább a következő adatokat tartalmazó jegyzőkönyvet kell készíteni, amit a nagycsomagolás felhasználói számára hozzáférhetővé kell tenni:

1. A vizsgálatot végző szerv neve és címe;

2. A vizsgálatot kérő neve és címe (ha ilyen van);

3. A vizsgálati jegyzőkönyv egyedi azonosítója;

4. A vizsgálati jegyzőkönyv kelte;

5. A nagycsomagolás gyártója;

6. A nagycsomagolás gyártási típusának leírása (pl. méretek, anyagok, zárószerkezetek, falvastagságok, stb.) és/vagy fénykép(ek);

7. Legnagyobb űrtartalom/megengedett legnagyobb bruttó tömeg;

8. A vizsgálat alatti tartalom jellemzői, pl. a belső csomagolóeszközök vagy tárgyak típusa és leírása;

9.A vizsgálatok leírása és eredményei;

10.A vizsgálati jegyzőkönyvet alá kell írni, az aláíró nevét és beosztását fel kell tüntetni.

6.6.5.4.3 A vizsgálati jegyzőkönyvnek megállapítást kell tartalmaznia arra nézve, hogy a szállításra előkészített nagycsomagolás ezen fejezet megfelelő rendelkezéseivel összhangban került vizsgálatra és más csomagolási módszerek vagy alkotórészek használata azt érvénytelenné teheti. A vizsgálati jegyzőkönyv egy példányát az illetékes hatóságnak kell átadni.

Megjegyzés:

A fémből gyártott tartánnyal rendelkező tartálykocsikra, leszerelhető tananyákra, tankkonténerekre és tartányos cserefelépítményekre, valamint a battériás kocsikra és többelemes gázkonténerekre (MEG-konténerekre) lásd a 6.8 fejezetet; a szálvázas műanyagból gyártott tankkonténerekre lásd a 6.9 fejezetet.

6.7.1 Alkalmazási terület és általános előírások

6.7.1.1 E fejezet követelményei a 2, 3, 4.1, 4.2, 4.3, 5.1, 5.2, 6.1, 6.2, 7, 8 és 9 osztályba tartozó veszélyes áruk bármely alágazattal történő szállítására használt mobil tartányokra, ill. a 2 osztály nem mélyhűtött gázainak bármely alágazattal történő szállítására használt MEG-konténerekre vonatkoznak. Eltérő előírás hiányában, ha egy mobil tartány, ill. MEG-konténer a - többször módosított - 1972. évi „Nemzetközi Szállítótartály Biztonsági Egyezmény” (CSC) meghatározása szerint szállítótartálynak (konténernek) minősül, akkor e fejezet követelményein kívül a CSC egyezmény előírásait is be kell tartani. A nyílt tengeren kezelt „off-shore” mobil tartány, ill. MEG-konténerekre kiegészítő követelmények is vonatkozhatnak.

6.7.1.2 A tudományos és műszaki haladás figyelembevétele érdekében e fejezet műszaki követelményei helyett alternatívaként más előírások is alkalmazhatók. Az alternatív kialakítású mobil tartánynak, ill. MEG-konténernek a szállított anyaggal való összeférhetőség, az ütődésekkel, a rakodási igénybevételekkel és a tűzzel szembeni ellenálló képesség tekintetében legalább olyan biztonságosnak kell lenniük, mintha e fejezet követelményeit teljesítették volna. Nemzetközi szállítás esetén az alternatív kialakítású mobil tartányt, ill. MEG-konténert az érintett illetékes hatóságoknak jóvá kell hagyniuk.

6.7.1.3 Ha egy anyaghoz a 3.2 fejezet „A” táblázat 10 oszlopában nincs is mobil tartány utasítás (T1-T23, T50 vagy T75) feltüntetve, a származási ország illetékes hatósága ideiglenes szállítási engedélyt adhat ki. Az engedélynek legalább azokat az információkat kell tartalmaznia, amelyek normál esetben a mobil tartány utasításban szerepelnek, és tartalmaznia kell az anyag szállítási feltételeit. Az engedélyt a küldemény okmányaihoz kell csatolni.

6.7.2 A 3-9 osztály anyagainak szállításához használt mobil tartányok gyártására és vizsgálatára vonatkozó követelmények

6.7.2.1 Meghatározások

E szakasz alkalmazásában:

A mobil tartány olyan multimodális tartány, amelynek befogadóképessége 450 liternél nagyobb, és amelyet a 3-9 osztály anyagainak szállítására használnak. A mobil tartány fogalmába maga a tartány és a veszélyes anyag szállításához szükséges üzemi és szerkezeti szerelvényei tartoznak. A mobil tartánynak a szerkezeti szerelvények eltávolítása nélkül tölthetőnek és üríthetőnek kell lennie. A tartány külső részén stabilizáló elemeknek kell lenniük, és alkalmasnak kell lennie arra, hogy megtöltött állapotban felemeljék. Elsősorban a szállító járműre, ill. a hajóba történő berakásra kell kialakítani, a gépi rakodás megkönnyítésére kerettel vagy egyéb szerkezetekkel kell ellátni. A közúti tartányjárművek, a vasúti tartálykocsik, a nem fémből készült tartányok és a nagyméretű csomagolóeszközök (IBC-k) e meghatározás értelmében nem minősülnek mobil tartánynak. A tartány a mobil tartány azon része, amely a szállítandó anyag megtartására szolgál (maga a tartány), beleértve a nyílásokat és zárószerkezeteiket, de kizárva az üzemi szerelvényeket és a külső szerkezeti szerelvényeket.

Az üzemi szerelvények a töltő- és ürítő-, a szellőző-, a biztonsági, a fűtő-, a hűtő- és a hőszigetelő berendezések, valamint a mérőeszközök.

A szerkezeti szerelvények a tartány külső részén található erősítő-, rögzítő-, védő- vagy stabilizáló elemek.

A megengedett legnagyobb üzemi nyomás a tartány üzemi helyzetében, annak tetején mérhető nyomás, amely nem lehet kisebb, mint a következő két nyomás érték közül a nagyobbik:

a) a tartányban a töltés, ill. ürítés során megengedett legnagyobb tényleges nyomás(túlnyomás); vagy

b) a legnagyobb tényleges túlnyomás, amelyre a tartány méretezve van, ami nem lehet kevesebb, mint

(i) az anyag abszolút gőznyomása (bar-ban) 65 °C-on mínusz 1 bar; és

(ii) a folyadékszint feletti térben levő levegő, ill. egyéb gáz parciális nyomása (bar-ban), amelyet a következők alapulvételével kell meghatározni: legfeljebb 65 °C hőmérsékletű folyadékszint feletti tér, valamint az átlagos hőmérséklet tr - tf értékű növekedéséből adódó folyadék-fázistágulás (ahol tf = a töltési hőmérséklet, rendszerint 15 °C; tr = a legnagyobb átlagos hőmérséklet, 50 °C).

A számítási nyomás a nyomástartó edényekre vonatkozó szabályzat szerint a számításokhoz használandó nyomás. A számítási nyomás nem lehet kisebb, mint a következő nyomások közül a legnagyobb:

a) a tartányban a töltés, ill. ürítés során megengedett legnagyobb tényleges nyomás (túlnyomás); vagy

b) a következők összege:

(i) az anyag abszolút gőznyomása (bar-ban) 65 °C-on mínusz 1 bar;

(ii) a folyadékszint feletti térben levő levegő, ill. egyéb gáz parciális nyomása (bar-ban), amelyet a következők alapulvételével kell meghatározni: legfeljebb 65 °C hőmérsékletű folyadékszint feletti tér, valamint az átlagos hőmérséklet tr - tf értékű növekedéséből adódó folyadék-fázis tágulás (ahol tf = a töltési hőmérséklet, rendszerint 15 °C; tr = a legnagyobb átlagos hőmérséklet, 50 °C); és

(iii) a 6.7.2.2.12 pontban meghatározott erők alapján meghatározott folyadéknyomás, de legalább 0,35 bar; vagy

c) a 4.2.5.2.6 pontban, az alkalmazandó mobil tartány utasításban meghatározott legkisebb próbanyomás kétharmada.

A próbanyomás a számítási nyomás legalább 1,5-szeresével végzett folyadéknyomás-próba alatt a legnagyobb túlnyomás a tartány tetején. Az egyes anyagokhoz használt mobil tartányokra a legkisebb próbanyomás értékét a 4.2.5.2.6 pontban az alkalmazandó mobil tartány utasítások határozzák meg.

A tömörségi próba az a gázzal végzett vizsgálat, amelynek során a tartányt az üzemi szerelvényeivel a megengedett legnagyobb üzemi nyomás legalább 25%-át elérő tényleges belső nyomásnak teszik ki.

A megengedett legnagyobb bruttó tömeg a mobil tartány saját tömege és a szállításra engedélyezett legnagyobb rakomány össztömege.

A referencia acél a 370 N/mm2 szakítószilárdsága és 27% szakadási nyúlású acél.

A szerkezeti acél olyan acél, amelynek szavatolt legkisebb szakítószilárdsága 360...440 N/mm2 között van, és szakadási nyúlása megfelel a 6.7.2.3.3.3 pontnak.

A tervezési hőmérséklet-tartomány a környezeti hőmérsékleten szállított anyagokhoz használt tartányok esetében - 40 °C...+ 50 °C. A magas hőmérsékletű anyagoknál a tervezési hőmérséklet nem lehet alacsonyabb, mint az anyag töltés, ürítés, ill. szállítás alatti legmagasabb hőmérséklete. Szélsőséges éghajlati körülményeknek kitett mobil tartányok esetében szigorúbb tervezési hőmérsékleteket kell alkalmazni.

Az alternatív engedély az e fejezetben meghatározottaktól eltérő műszaki előírások alapján tervezett, gyártott vagy eltérő vizsgálati módszer szerint vizsgált (alternatív kialakítású) mobil tartányra vagy MEG-konténerre az illetékes hatóság által kiadott engedély.

6.7.2.2 Általános tervezési és gyártási követelmények

6.7.2.2.1 A tartányokat az illetékes hatóság által elismert, a nyomástartó edényekre vonatkozó szabályzat előírásainak megfelelően kell tervezni és gyártani. A tartányt alakításra alkalmas fémes anyagból kell készíteni. Az anyagoknak általában a belföldi vagy nemzetközi anyagszabványoknak kell megfelelniük. Hegesztett tartányokhoz csak olyan anyagok használhatók, amelyek hegeszthetősége teljes mértékben szavatolt. A hegesztéseket szakszerűen kell elkészíteni, és teljesen biztonságosnak kell lenniük. Ha a gyártási folyamat vagy az anyag szükségessé teszi, a tartányt megfelelően hőkezelni kell, hogy a hegesztéseknél és a hőhatásnak kitett zónákban biztosítsák a kielégítő szívósságot. Az anyagok kiválasztásánál a ridegtörés veszélye, a feszültség alatti korróziós repedezések és az ütésállóság szempontjából figyelembe kell venni a tervezési hőmérséklet-tartományt. Finomszemcse szerkezetű acélok használata esetén a szavatolt folyáshatár nem lehet nagyobb, mint 460 N/mm2, és a szavatolt szakítószilárdság felső határa nem lehet nagyobb, mint 725 N/mm2 az anyagspecifikáció szerint. Alumínium szerkezeti anyagként csak akkor használható, ha az adott anyagra a 3.2 fejezet „A” táblázat 11 oszlopában található mobiltartány utasítás erre utal, vagy ha az illetékes hatóság engedélyezte. Alumínium engedélyezése esetén a tartányt szigeteléssel kell ellátni, ami megakadályozza a fizikai tulajdonságok jelentős romlását olyan esetekben, amikor a tartányt legalább 30 percen át 110 kW/m2 hőterhelés éri. A hőszigetelésnek 649 °C alatti minden hőmérsékleten hatásosnak kell maradnia, és olyan anyaggal kell burkolni, amelynek olvadáspontja legalább 700 °C. A mobil tartány anyagainak alkalmasnak kell lenniük ahhoz a külső környezethez, amelyben a tartányt szállíthatják.

6.7.2.2.2 A mobil tartányokat, a szerelvényeiket és a csővezetékeket olyan anyagból kell készíteni,

a) amelyet a szállított anyag(ok) eleve nem támad(nak) meg; vagy

b) amely kémiai reakció révén megfelelően passziválódik vagy semlegesítődik; vagy

c) amely a tartányhoz közvetlenül hozzáerősített vagy azzal egyenértékű módon hozzászerelt korrózióálló anyaggal van bélelve.

6.7.2.2.3 A tömítéseket olyan anyagokból kell készíteni, amelyeket a szállítandó anyag(ok) nem támad(nak) meg.

6.7.2.2.4 Ha a tartány bélelt, a bélésanyagnak eleve olyannak kell lennie, amit a szállított anyag(ok)nem támad(nak) meg, ezenkívül homogénnek, hézag- és áttörésmentesnek és kellően rugalmasnak kell lennie, valamint igazodnia kell a tartány hőtágulási jellemzőihez. Ha a tartányhoz külső szerelvény van hegesztve, a bélésnek folytonosan túl kell nyúlnia a szerelvényen keresztül a karima legkülső pereméig.

6.7.2.2.5 A bélés illesztéseit és varratait az anyag összeolvasztásával vagy más, azonos hatékonyságú módszerrel kell kialakítani.

6.7.2.2.6 Kerülni kell a különböző fémek érintkezését, ami a galvanikus hatás folytán sérüléseket okozhat.

6.7.2.2.7 A mobil tartány, a szerelvények, a tömítések, a bélések és a tartozékok anyaga nem gyakorolhat kedvezőtlen hatást a mobil tartányban szállítandó anyagokra.

6.7.2.2.8 A mobil tartányt megfelelő emelő és rögzítő szerelvényekkel és olyan tartószerkezettel kell tervezni és kialakítani, amely a szállítás során biztos alátámasztást nyújt.

6.7.2.2.9 A mobil tartányt olyanra kell tervezni, hogy a szállított anyag vesztesége nélkül ellenálljon legalább a szállított anyag által kifejtett belső nyomásnak és a normális szállítási és kezelési feltételek mellett fellépő statikus, dinamikus és hőterhelésnek. A tervezés során bizonyítani kell, hogy az ezen terheléseknek a mobil tartány várható élettartama alatti ismétlődése folytán kialakuló kifáradást figyelembe vették.

6.7.2.2.10 Azokat a tartányokat, amelyeket vákuumszeleppel látnak el, úgy kell tervezni, hogy tartós alakváltozás nélkül ellenálljanak akkora külső nyomásnak, amely a belső nyomásnál legalább 0,21 bar-ral nagyobb. A vákuumszelepeket úgy kell beállítani, hogy legfeljebb 0,21 bar vákuum hatására kinyissanak, kivéve, ha nagyobb külső túlnyomásra vannak méretezve, amikor is a felszerelendő szelepek nyitónyomása nem lehet nagyobb, mint a tartánytervezésénél figyelembe vett vákuum mértéke. Azokat a tartányokat, amelyeken nincs vákuumszelep, úgy kell tervezni, hogy tartós alakváltozás nélkül ellenálljanak akkora külsőnyomásnak, amely a belső nyomásnál legalább 0,4 bar-ral nagyobb.

6.7.2.2.11 A 3 osztály kritériumainak megfelelő lobbanáspontú anyagok (beleértve a lobbanáspontjukon vagy annál magasabb hőmérsékleten szállított, magas hőmérsékletű anyagokat) szállítására szolgáló mobil tartányokon használt vákuumszelepeknek meg kell akadályozni a lángnak a tartányba történő közvetlen behatolását, vagy a mobil tartánynak alkalmasnak kell lennie arra, hogy szivárgás nélkül ellenálljon a lángnak a tartányba történő behatolása következtében fellépő belső robbanásnak.

6.7.2.2.12 A mobil tartányoknak és rögzítőelemeiknek a megengedett legnagyobb töltési tömeg mellett a következő, külön-külön fellépő, statikus erők elviselésére kell alkalmasnak lenniük:

a) menetirányban: a megengedett legnagyobb bruttó tömeg kétszerese szorozva a nehézségi gyorsulással * (g);

b) vízszintesen a menetirányra merőlegesen: a megengedett legnagyobb bruttó tömeg (amennyiben a menetirány nincs egyértelműen meghatározva, a megengedett legnagyobb bruttó tömeg kétszerese) szorozva a nehézségi gyorsulással * (g);

c) függőlegesen felfelé: a megengedett legnagyobb bruttó tömeg szorozva a nehézségi gyorsulással * (g); és

d) függőlegesen lefelé: a megengedett legnagyobb bruttó tömeg (összes terhelés beleértve a gravitáció hatását) kétszerese szorozva a nehézségi gyorsulással * (g);

6.7.2.2.13 A 6.7.2.2.12 pontban felsorolt erőknél a következő biztonsági tényezőket kell figyelembe venni:

a) határozott folyáshatárral rendelkező fémeknél a szavatolt folyáshatárra vonatkozóan 1,5-es biztonsági tényezőt; vagy

b) határozott folyáshatárral nem rendelkező fémeknél: a 0,2%-os (vagy ausztenites acélokra az 1%-os) szavatolt, egyezményes folyáshatárra vonatkozóan 1,5-es biztonsági tényezőt.

6.7.2.2.14 A tényleges, ill. az egyezményes folyáshatár értékére a belföldi vagy nemzetközi anyagszabványok által meghatározott értékeket kell használni. Ausztenites acélok használata esetén a tényleges, ill. az egyezményes folyáshatárra az anyagszabványokban előírt legkisebb értékeket legfeljebb 15%-kal meg lehet haladni, ha ezeket a magasabb értékeket a vizsgálati bizonyítvány hitelesíti. Ha a szóban forgó fémre nincs anyagszabvány, a használt tényleges, ill. egyezményes folyáshatár értéket az illetékes hatóságnak jóvá kell hagynia.

6.7.2.2.15 A mobil tartányoknak elektromosan földelhetőnek kell lenniük, ha a 3 osztály kritériumainak megfelelő lobbanáspontú anyagok (beleértve a lobbanáspontjukon vagy annál magasabb hőmérsékleten szállított, magas hőmérsékletű anyagokat) szállítására használják. Intézkedéseket kell tenni a veszélyes elektrosztatikus kisülések megakadályozására.

6.7.2.2.16 Ha egy anyagra a 3.2 fejezet „A” táblázat 10 oszlopában feltüntetett és a 4.2.5.2.6 pontban leírt mobil tartány utasítás szerint, vagy a 3.2 fejezet „A” táblázat 11 oszlopában feltüntetett és a 4.2.5.3 bekezdésben leírt mobil tartány különleges előírás szerint szükséges, akkor a mobil tartányt kiegészítő védelemmel kell ellátni, amely nagyobb falvastagságból, ill. nagyobb próbanyomásból állhat, a nagyobb falvastagságot, ill. a nagyobb próbanyomást az anyag szállításában rejlő veszélyek figyelembevételével kell meghatározni.

6.7.2.3 Tervezési kritériumok

6.7.2.3.1 A tartányt úgy kell megtervezni, hogy matematikailag vagy kísérleti úton (pl. nyúlásmérő bélyegek alkalmazásával vagy az illetékes hatóság által jóváhagyott más módszerrel) szilárdsági ellenőrzésnek, ill. vizsgálatnak lehessen alávetni.

6.7.2.3.2 A tartányokat úgy kell tervezni és gyártani, hogy a számítási nyomás legalább 1,5-szerésével végrehajtott folyadéknyomás-próbát kiállják. Bizonyos anyagokra különleges előírások találhatók a 3.2 fejezet „A” táblázat 10 oszlopában feltüntetett és a 4.2.5.2.6 pontban leírt mobiltartány utasításokban vagy a 3.2 fejezet „A” táblázat 11 oszlopában feltüntetett és a 4.2.5.3 bekezdésben leírt mobil tartány különleges előírásokban. Ezeknél a tartányoknál tekintettel kell lenni a 6.7.2.4.1-6.7.2.4.10 pontban meghatározott, legkisebb falvastagságra vonatkozó követelményekre is.

6.7.2.3.3 A határozott folyáshatárral rendelkező, ill. szavatolt, egyezményes folyáshatárral (általában a 0,2%-os, ausztenites acéloknál az 1%-os egyezményes folyáshatárral) jellemzett fémeknél a tartányban a próbanyomáson fellépő primer membránfeszültség nem haladhatja meg a 0,75Re vagy a 0,50Rm értékek közül az alacsonyabbat, ahol

Re = a tényleges folyáshatár N/mm2-ben vagy a 0,2%-os vagy ausztenites acéloknál az 1%-os egyezményes folyáshatár;

Rm = a legkisebb szakítószilárdság N/mm2-ben.

6.7.2.3.3.1 Az Re és Rm értékére a belföldi vagy nemzetközi anyagszabványok által meghatározott legkisebb értékeket kell használni. Ausztenites acélok használata esetén az anyagszabványokban előírt legkisebb értékeket legfeljebb 15%-kal meg lehet haladni, ha ezeket a magasabb értékeket az anyagvizsgálati bizonyítvány hitelesíti. Ha a szóban forgó fémre nincs anyagszabvány, a használt Re és Rm értéket az illetékes hatóságnak vagy e hatóság által kijelölt szervezetnek kell jóváhagynia.

6.7.2.3.3.2 Hegesztett tartányok gyártásához használt acéloknál 0,85-öt meghaladó Re/Rm arány nem megengedett. Az anyagvizsgálati bizonyítványban szereplő értékeket kell alapul venni az egyes esetekben az Re/Rm arány meghatározásához.

6.7.2.3.3.3 A tartány gyártásához használt acélnál a szakadási nyúlás értéke %-ban nem lehet kisebb, mint 10000/Rm, azonban finom szemcseszerkezetű acélok esetében 16%-nál, más acélok esetében 20%-nál semmi esetre sem lehet kisebb. Alumíniumötvözetek esetében a szakadási nyúlás értéke %-ban nem lehet kisebb, mint 10 000/6/Rm, de 12%-nál semmi esetre sem lehet kisebb.

6.7.2.3.3.4 Az anyagokra a tényleges értékek meghatározásánál figyelembe kell venni, hogy fémlemez esetén a szakítópróbához használt próbatest tengelye a hengerlési irányra merőleges legyen. A szakadási nyúlást négyszög keresztmetszetű próbatesten kell mérni az ISO 6892:1998 szabvány szerint, 50 mm-es befogási hossz mellett.

6.7.2.4 Legkisebb falvastagság

6.7.2.4.1 A legkisebb falvastagságnak a következők szerint adódó legnagyobb vastagságnak kell lennie:

a) a 6.7.2.4.2-6.7.2.4.10 pont szerint meghatározott legkisebb vastagság;

b) a nyomástartó edényekre vonatkozó, elismert szabályzat és a 6.7.2.3 bekezdés követelményei szerint meghatározott legkisebb vastagság; és

c) a 3.2 fejezet „A” táblázat 10 oszlopában feltüntetett és a 4.2.5.2.6 pontban leírt mobiltartány utasításban vagy a 3.2 fejezet „A” táblázat 11 oszlopában feltüntetett és a 4.2.5.3 bekezdésben leírt mobil tartány különleges előírásban meghatározott legkisebb vastagság.

6.7.2.4.2 Az 1,80 m-nél nem nagyobb átmérőjű tartányoknál a palást, a fenekek és a búvónyílás fedelek falvastagságának legalább 5 mm-nek kell lennie referencia acélra számolva, vagy a felhasználandó fémből azzal egyenértékű vastagságúnak. Ha az átmérő meghaladja az 1,80 m-t, a falvastagságnak legalább 6 mm-nek kell lennie, kivéve a II és a III csomagolási csoportba tartozó, porszerű vagy szemcsés anyagok szállítására használt tartányok esetét, amikor is a legkisebb falvastagságot referencia acélra legfeljebb 5 mm-ig, illetve a felhasználandó fémből az azzal egyenértékű vastagságúra lehet csökkenteni.

6.7.2.4.3 Ha a tartány a sérülések ellen védőszerkezettel van ellátva, a 2,65 bar-nál kisebb próbanyomású mobil tartány esetében az illetékes hatóság megengedheti a legkisebb falvastagságnak a nyújtott védelem arányában való csökkentését. Az 1,80 m-nél nem nagyobb átmérőjű tartányok falvastagságának azonban legalább 3 mm-nek kell lennie referencia acélra számolva, vagy a felhasználandó fémből az azzal egyenértékű vastagságúnak. Az 1,80 m-nél nagyobb átmérőjű tartányoknál a legkisebb falvastagságának legalább 4 mm-nek kell lennie referencia acélra számolva, vagy a felhasználandó fémből az azzal egyenértékű vastagságúnak.

6.7.2.4.4 A tartány palást, a fenekek és a búvónyílás fedelek vastagsága a szerkezeti anyagtól függetlenül nem lehet 3 mm-nél kisebb.

6.7.2.4.5 A 6.7.2.4.3 pontban említett kiegészítő védelem kialakítható teljes külső szerkezeti védelemként, pl. megfelelő szendvics szerkezet formájában, ahol a külső burkolat a tartányhoz van erősítve, vagy kettős falú szerkezettel, vagy úgy, hogy a tartányt egy hosszirányú és keresztirányú szerkezeti elemekkel rendelkező, teljes keretvázba erősítik.

6.7.2.4.6 Valamely fém egyenértékű vastagságát, kivéve a 6.7.2.4.2 pontban a referencia acélra előírt vastagságot, a következő képlettel kell kiszámítani:

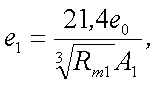

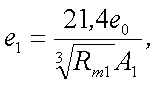

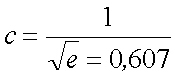

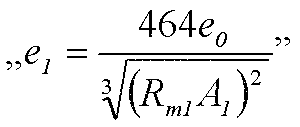

ahol

e1 = a felhasználandó fém esetén megkövetelt egyenértékű falvastagság (mm-ben);

e0 = a 3.2 fejezet „A” táblázat 10 oszlopában feltüntetett és a 4.2.5.2.6 pontban leírt mobil tartány utasításban vagy a 3.2 fejezet „A” táblázat 11 oszlopában feltüntetett és a 4.2.5.3 bekezdésben leírt mobil tartány különleges előírásban a referencia acélra meghatározott legkisebb falvastagság (mm-ben);

Rm1= a felhasználandó fém szavatolt legkisebb szakítószilárdsága (N/mm2-ben, lásd a 6.7.2.3.3 pontot);

A1 = a felhasználandó fém belföldi vagy nemzetközi szabványok szerinti szavatolt legkisebb szakadási nyúlása (%-ban).

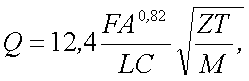

6.7.2.4.7 Figyelembe kell venni, hogy amennyiben az alkalmazandó mobil tartány utasításban a 4.2.5.2.6 pont szerint 8 mm vagy 10 mm legkisebb falvastagság van előírva, ez a vastagság a referencia acélra és 1,80 m tartány átmérőre vonatkozik. Szerkezeti acéltól (lásd a 6.7.2.1 bekezdést) eltérő fémek használata vagy nagyobb tartányátmérő esetén a vastagságot a következő képlettel kell meghatározni:

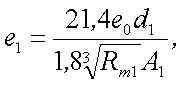

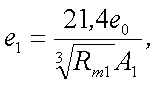

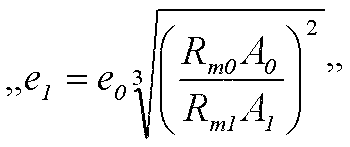

ahol

e1 = a felhasználandó fém esetén megkövetelt egyenértékű falvastagság (mm-ben);

e0 = a 3.2 fejezet „A” táblázat 10 oszlopában feltüntetett és a 4.2.5.2.6 pontban leírt mobil tartány utasításban vagy a 3.2 fejezet „A” táblázat 11 oszlopában feltüntetett és a 4.2.5.3 bekezdésben leírt mobil tartány különleges előírásban a referencia acélra meghatározott legkisebb falvastagság (mm-ben);

d1 = a tartány átmérője (m-ben), de legalább 1,80 m;

Rm1 = a felhasználandó fém szavatolt legkisebb szakítószilárdsága (N/mm2-ben, lásd a 6.7.2.3.3 pontot);

A1 = a felhasználandó fém belföldi vagy nemzetközi szabványok szerinti szavatolt legkisebb szakadási nyúlása (%-ban).

6.7.2.4.8 A falvastagság semmilyen esetben sem lehet kisebb a 6.7.2.4.2, a 6.7.2.4.3 és a 6.7.2.4.4 pontban meghatározott értéknél. A tartány egyetlen részének sem lehet kisebb a falvastagsága, mint a 6.7.2.4.2 - 6.7.2.4.4 pontban meghatározott legkisebb vastagság. Ebbe a falvastagságba nem szabad beszámítani a korrózió miatti esetleges ráhagyásokat.

6.7.2.4.9 Szerkezeti acél (lásd a 6.7.2.1 bekezdést) használata esetén a 6.7.2.4.6 pontban található képlettel való számításra nincs szükség.

6.7.2.4.10 A lemezvastagságban nem lehet hirtelen változás ott, ahol a tartány hengeres része és a fenekek csatlakoznak.

6.7.2.5 Üzemi szerelvények

6.7.2.5.1 Az üzemi szerelvényeket úgy kell elhelyezni, hogy a szállítás és a kezelés során leszakadás vagy sérülés ellen biztosítva legyenek. Amennyiben a váz és a tartány közötti kapcsolat lehetővé teszi a szerkezeti részegységek egymáshoz képesti elmozdulását, a szerelvényeket úgy kell rögzíteni, hogy az ilyen elmozdulás a működő részek sérülésének veszélye nélkül lehetővé váljon. A külső ürítő szerelvényeket (csőcsonkokat, zárószerkezeteket), a belső zárószelepet és annak ülékét védeni kell a külső erők hatására történő eltorzulás veszélyével szemben (például nyíródó keresztmetszet kialakításával). A töltő- és ürítőszerkezeteket (beleértve a karimákat és a menetes dugókat is), valamint az esetleges védőkupakokat a nem szándékos kinyitás ellen biztosítani kell.

6.7.2.5.2 A mobil tartány minden töltő-, ill. ürítőnyílását, a tartányhoz a lehető legközelebb elhelyezett, kézzel működtethető zárószeleppel kell ellátni. A többi nyílást, kivéve a szellőző-, ill. nyomáscsökkentő szerkezetek nyílásait, a tartányhoz a lehető legközelebb elhelyezett zárószeleppel vagy más alkalmas zárószerkezettel kell ellátni.

6.7.2.5.3 A belső részek vizsgálata, karbantartása és javítása céljából a mobil tartányokat megfelelő méretű búvónyílással vagy vizsgálónyílással kell ellátni. A kamrákra osztott mobil tartányok minden egyes kamráját el kell látni búvónyílással vagy vizsgálónyílással.